فرم ارزیابی مخاطرات FMEA: تحلیل جامع و عمیق خطرات و ریسکها

در دنیای امروز، مدیریت ریسک و کاهش خطرات، به عنوان یکی از اصلیترین اصول در هر صنعت و سازمانی، اهمیت فراوانی یافته است. یکی از ابزارهای موثر در این زمینه، فرم ارزیابی مخاطرات FMEA (Failure Mode and Effects Analysis) است که در بسیاری از صنایع، به ویژه در مهندسی، تولید، خودروسازی، هوافضا و صنایع دارویی، کاربرد فراوانی دارد. این ابزار، به سازمانها کمک میکند تا قبل از وقوع خطاها و شکستها، آنها را شناسایی کرده و راهکارهای پیشگیرانه برای جلوگیری از بروز آنها اتخاذ نمایند.

تعریف و مفهوم FMEA

در اصل، FMEA یک روش سیستماتیک و ساختاریافته است که برای تحلیل روندهای مختلف شکست در فرآیندها، تجهیزات، یا محصولات طراحی شده است. هدف اصلی این روش، شناخت نقصهای احتمالی در مراحل مختلف تولید یا بهرهبرداری، ارزیابی اثرات منفی آنها، و در نهایت، تعیین اقدامات اصلاحی و پیشگیرانه است. به عبارتی دیگر، این ابزار، یک نگاه آیندهنگرانه دارد که سعی میکند نقاط ضعف را قبل از رخ دادن، شناسایی کند و از پیامدهای منفی آنها جلوگیری کند.

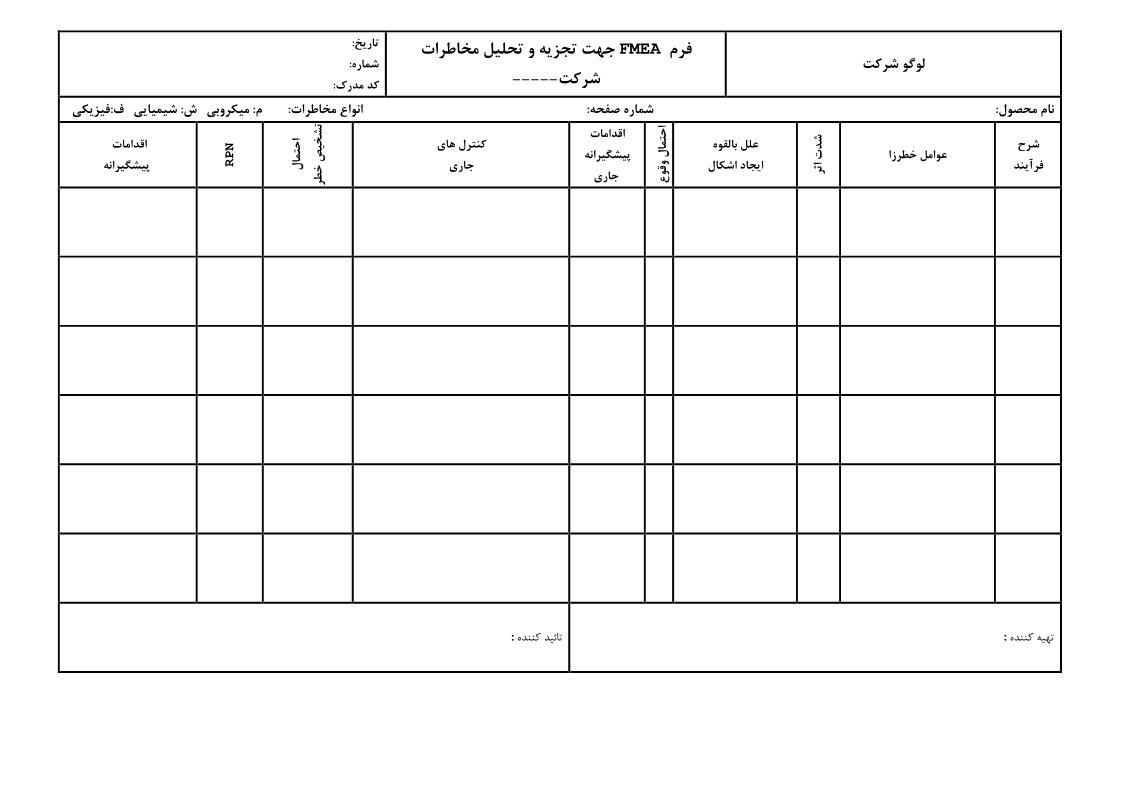

ساختار و اجزاء فرم ارزیابی مخاطرات FMEA

فرم ارزیابی مخاطرات FMEA شامل چندین بخش کلیدی است که هر کدام نقش مهمی در فرآیند تحلیل دارند. این بخشها عبارتند از:

1. شماره و عنوان فرآیند یا محصول: مشخص کردن بخش مورد بررسی، تا تحلیل دقیقتر و سازمانیافتهتری انجام شود.

2. شماره و نام نقص یا حالت شکست: این قسمت، نقص یا حالت شکست محتمل را مشخص میکند. مثلا، در یک دستگاه، خطای الکتریکی یا شکست مکانیکی.

3. علت یا دلایل نقص: در این بخش، دلایل احتمالی بروز نقص، مانند نقص طراحی، خطای انسانی، نقص مواد اولیه و یا ایرادات فرآیندی، ذکر میشود.

4. اثرات نقص: پیامدهای شکست بر روی محصول، فرآیند یا مشتری، در این بخش توضیح داده میشود؛ مثلا، کاهش کیفیت، توقف تولید، یا خطر برای ایمنی.

5. سطح وخامت یا شدت اثر (Severity): میزان وخامت یا شدت اثر نقص، بر اساس مقیاس عددی معمولاً از 1 تا 10، ارزیابی میگردد.

6. احتمال وقوع یا احتمال بروز (Occurrence): احتمال وقوع نقص، که نیز بر اساس مقیاس عددی مشخص میشود.

7. کنترلهای فعلی و اقدامات پیشگیرانه: راهکارها و کنترلهایی که در حال حاضر برای جلوگیری یا تشخیص نقص وجود دارند.

8. نمره شناسایی یا Detection: ارزیابی اینکه چقدر احتمال دارد نقص قبل از رسیدن به مشتری، کشف یا تشخیص داده شود.

9. نمره ریسک یا Risk Priority Number (RPN): حاصلضرب سه عامل شدت، احتمال و کشف، که نشان دهنده سطح ریسک است.

10. اقدامات اصلاحی و مسئولین پیگیری: توصیهها، اقدامات اصلاحی، و فرد یا تیم مسئول پیگیری آنها.

فرایند اجرای FMEA

اجرای FMEA مستلزم یک فرآیند منظم و چندمرحلهای است که در ادامه شرح داده میشود:

- جمعآوری تیم تخصصی، متشکل از افراد فنی، مهندسان، و مدیران مرتبط.

- شناخت کامل فرآیند یا محصول مورد بررسی، و تعیین محدوده تحلیل.

- شناسایی نقصها و حالات شکست محتمل، بر اساس تجربیات و دادههای گذشته.

- ارزیابی اثرات هر نقص بر روی سیستم کلی، مشتری، یا ایمنی.

- تعیین نمرات شدت، احتمال و کشف، و محاسبه RPN برای هر نقص.

- اولویتبندی نقصها بر اساس RPN، و تمرکز بر رفع آنهایی که ریسک بالاتری دارند.

- تدوین و اجرای اقدامات اصلاحی و کنترلهای جدید.

- پیگیری و ارزیابی اثربخشی اقدامات انجام شده، و بروزرسانی فرم در صورت نیاز.

مزایای استفاده از فرم ارزیابی مخاطرات FMEA

این ابزار، مزایای فراوانی دارد که در نهایت منجر به بهبود کیفیت، کاهش هزینهها، و افزایش ایمنی میشود. از جمله مزایای آن میتوان به موارد زیر اشاره کرد:

- پیشگیری از خطاها و نقصهای بالقوه، قبل از اینکه منجر به مشکل شوند.

- کاهش هزینههای نگهداری و تعمیرات، با جلوگیری از خرابیهای شدید.

- ارتقاء سطح کیفیت محصولات و رضایت مشتریان.

- بهبود فرآیندهای داخلی و افزایش بهرهوری سازمان.

- کمک به برقراری استانداردهای ایمنی و تضمین ایمنی محصولات و خدمات.

- مستندسازی دقیق و قابل پیگیری برای تیمهای مدیریتی و فنی.

نکات مهم در طراحی و استفاده از فرم FMEA

در هنگام طراحی و بهرهبرداری از فرم FMEA، چند نکته کلیدی باید رعایت شود:

- مشارکت فعال و مستمر تیمهای مختلف، برای رسیدن به تحلیل دقیقتر.

- استفاده از دادههای واقعی و تجربیات گذشته، به جای فرضیات بیپایه.

- بروزرسانی منظم فرم، به ویژه در صورت تغییر فرآیند یا محصول.

- تمرکز بر اولویتبندی نقصها بر اساس RPN، و توجه ویژه به نقصهای با ریسک بالا.

- آموزش مناسب اعضای تیم، برای درک صحیح مفاهیم و فرآیندهای FMEA.

- بهرهگیری از نرمافزارهای تخصصی، برای تسهیل و اتوماسیون فرآیند تحلیل.

نتیجهگیری

در نهایت، فرم ارزیابی مخاطرات FMEA یک ابزار ارزشمند است که با رویکرد سیستماتیک و علمی، به سازمانها کمک میکند تا خطرات و نقاط ضعف خود را شناسایی، ارزیابی و کنترل کنند. این روش، علاوه بر کاهش ریسکها، زمینهساز بهبود مستمر در فرآیندها، کیفیت محصولات، و ایمنی کلی میشود. در دنیای پرچالش و رقابتی امروز، بهرهگیری از این ابزار، نه تنها یک انتخاب است، بلکه یک ضرورت برای هر سازمانی است که میخواهد در بازار بماند و به استانداردهای جهانی دست یابد. بنابراین، توسعه و پیادهسازی فرمهای FMEA، باید در استراتژیهای کیفیت و مدیریت ریسک سازمانها جایگاه ویژهای داشته باشد، و به عنوان یک ابزار کلیدی در کنترل و بهبود مستمر، مورد استفاده قرار گیرد. فرم ارزیابی مخاطرات FMEA

FMEA در ارزیابی ریسک روش تحلیلی است که میکوشد تا حد ممکن خطرات بالقوه موجود در محدودهای که در آن ارزیابی ریسک انجام میشود و همچنین علل و اثرات مرتبط با آن را شناسایی و رتبه بندی کند.تعیین و ارزیابی مخاطرات تولید به منظور کاهش احتمال وقوع و پیشگیری از وقوع آنها صورت می پذیرد.این روش شامل ارزیابی وخامت خطر ،احتمال وقوع و احتمال کشف خطر است.

کلیه عملیات و فعالیت های تولیدی و صنعتی نیازمند الزاماتی است که قصور از هر کدام می تواند به بروز پیامدهای ناخواسته ای در قالب جراحات به کارکنان و مشتریان داخلی و خارجی، صدمه به فرآیندها و محصولات تولیدی، خدمات ارائه شده، صدمات زیست محیطی، خدشه به اعتبار و آبروی سازمان و سایر دارائی های با اهمیت بی انجامد. در حال حاضر با توجه به رشد صنعت، فناوری و پیچیدگی خطرات و به منظور جلوگیری و کاهش عواقب جانی و مالی ناشی از وقوع حوادث، مدیریت و کنترل ریسک ها و همچنین آموزش مفاهیم شناسایی خطرات و ارزیابی ریسک، شناخت روشها و استفاده از آنها در ایجاد سیستم ایمنی واحدهای تولیدی و صنعتی، امری ضروری هست.

شناسایی خطر فرآیندی است برای شناسایی وجود خطر و تعیین حالات آن مورد استفاده قرار میگیرد. در متن استانداردهای مرتبط با مدیریت ایمنی بر انجام شناسایی خطرات و ارزیابی ریسک تأکید شده و به عنوان قلب سیستم از آن یاد شده است. طبق الزامات این سیستم ها، سازمان باید به طور مداوم روشی جهت شناسایی خطرات، ارزیابی ریسک و تعیین کنترل های لازم ایجاد، اجرا و نگهداری نماید.